先日シリコンのブロック型を作りましたので、その型を使ってFRP成形をしてみます。

型取り技術の基礎知識 シリコンのブロック型

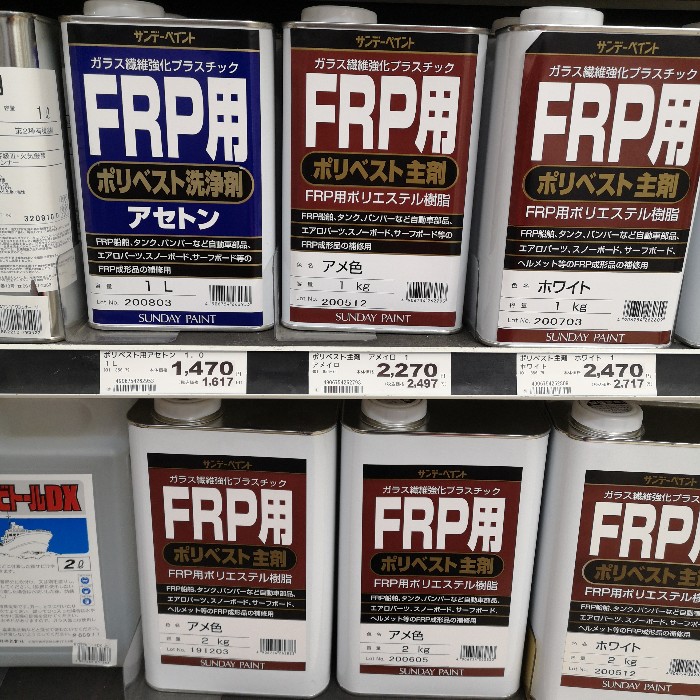

まずは材料となる樹脂ですが今回は造型作家やディスプレイ屋がよく利用する素材のポリエステル樹脂を使用します。

最近は大きなホームセンターやインターネット通販でも簡単に入手出来るようになりましたから、誰でも気楽に挑戦が可能です。

↑こんなやつですね。

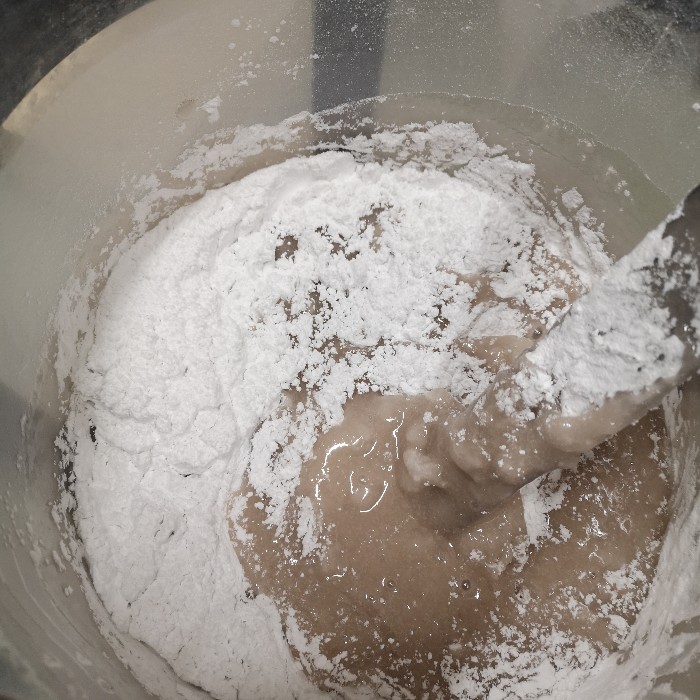

このまま使うとシャバシャバで型に塗るのは難しいのでまずはこのシャバシャバの原液にタルクを混ぜて増粘します。

タルクがない場合は小麦粉でも代用出来るらしいですが私はやった事はありません。

ホットケーキミックスくらいの硬さまで増粘します。

この辺りの硬さ加減は人によって意見が別れますからお好みで大丈夫です。

お好みで顔料やトナーを入れても問題ありません。

私は茶色のトナーを入れてみました。

ポリエステル樹脂にタルクを入れて増粘した物をゲルコートと言います。

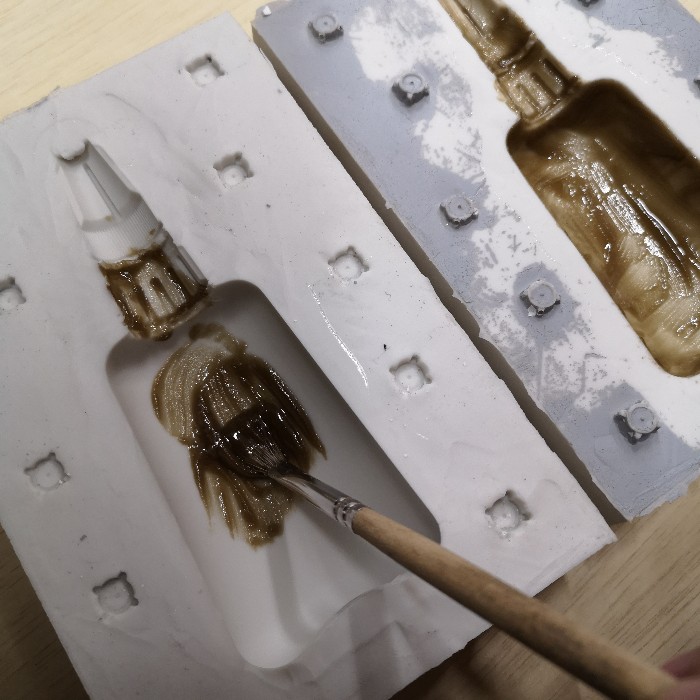

使う分を紙コップに移して硬化剤を適量計り、よくかき混ぜます。

硬化剤の量はメーカー推奨の量を入れるべきですが多少いい加減でも固まります。

だいたい主剤の量に対して硬化剤は1%くらい入れる物が多い気がします。

筆で塗り込みます。

多少はみ出しても後で拭き取れば良いのでしっかり塗ります。

だいたい半日以内で固まりますのでもう一度塗ります。

一度しか塗らない事も出来ますが少し厚みを付けて成形した方が強度的には良さそうです。

コツは一回目の塗は薄く均一に。

2回目は少し分厚く塗ります。

こうすることで少しでも表面に気泡が出なくなります。

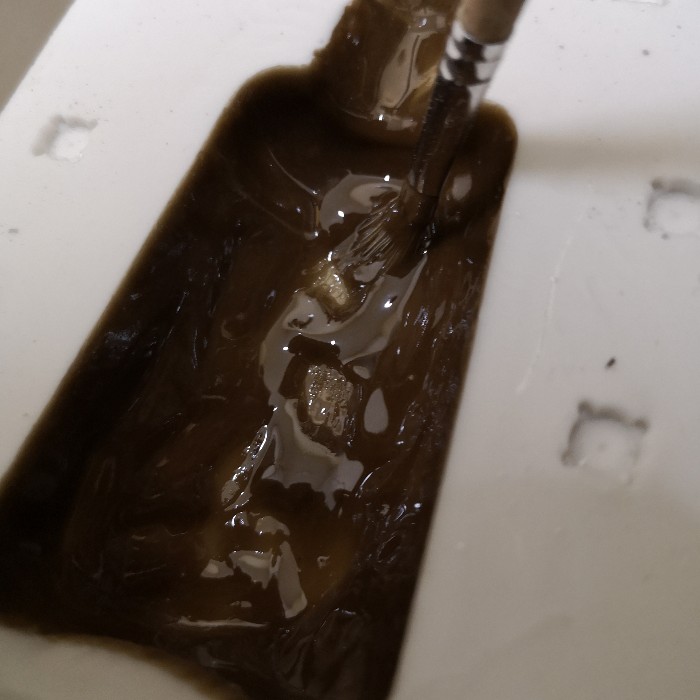

固まったらガラス繊維を張り込みます。

張り込み方法はゲルコートを型に塗って三層目の層を作ります。

そこに切ったガラス繊維を貼り付けて行く感じです。

最後に増粘していない原液のシャバシャバポリエステル樹脂(キチンと硬化剤は入れたもの)を上から塗布してガラス繊維に染み込ませます。

この時に気泡が出ないように注意します。

これがある程度固まったら型を合わせますが、この時最初に作ったゲルコートにさらにタルクを入れて固くしたものを型の縁に塗ります。

これが固まってしまう前に手早く型を合わせます。

一日放置したら型を開けてみます。

綺麗に成形出来ました。

バリを落としたら完成です。

関連記事↓

型取り技術の基礎知識 シリコン型からの石膏成形

型取り技術の基礎知識 シリコンのブロック型

型取り技術の基礎知識 石膏の水離型を使ったポリ成形

型取り技術の基礎知識 石膏型①

材料↓

↑ポリエステル樹脂の硬化剤セット。

初心者はインパラタイプが良いかと思います。

↑最初は全部セットになったやつが楽かもしれません。

とりあえずの成形はできますから。

コメント